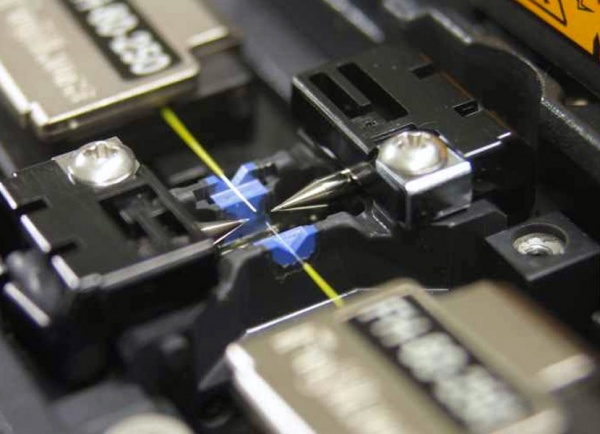

Цикл зварювання оптичного волокна автоматичного зварювального апарату

Метод Lid є найбільш ефективним, оскільки, на відміну від методу Pas, якість зварного з'єднання в більшій мірі залежить від зварювального апарату, а не від індивідуальної майстерності персоналу. В сучасних зварювальних апаратах для управління процесами юстирування і зварювання використовуються мікропроцесори, за допомогою яких можлива оптимізація процесу зварювання для отримання мінімальних (менше 0,1 дб) втрат в місцях з'єднань оптичних волокон.

В процесі оплавлення оптичні волокна подаються одночасно для запобігання укорочення одного з них в місці зварювання. операції оплавлення і зварювання, як правило, виконуються автоматично. В сучасних автоматичних зварювальних апаратах для зняття механічної напруги в точці з'єднання оптичних волокон передбачений режим прогрівання місця стику після закінчення процесу зварювання. Такий режим називається "режимом релаксації".

Цикл плавлення (тривалість подачі і сила струму як для попереднього оплавлення, так і для зварювання та релаксації) для оптичних волокон різних виробників і типів різні.

Деякі зварювальні апарати, крім розглянутих вище способів контролю якості місця зварювання, використовують ще й тест на розтягнення, щоб уникнути порушення з'єднання під час маніпуляцій при викладенні зростків в касету, а також в подальшому, в процесі експлуатації. Сполучене оптичне волокно міцно закріплено в напрямних платформах (які використовуються при юстуванні). Під контролем мікропроцесора по завершенні етапу зварювання ці напрямні платформи розходяться в протилежні сторони, утворюючи строго нормоване поздовжнє зусилля на розтяг, прикладене до місця стику. Вважається, що стик, що пройшов таке тестування, надійніший і виконаний більш якісно. при неможливості отримання стику, здатного пройти цей тест, але задовольняє за параметрами передачі, цю опцію можна відключити.

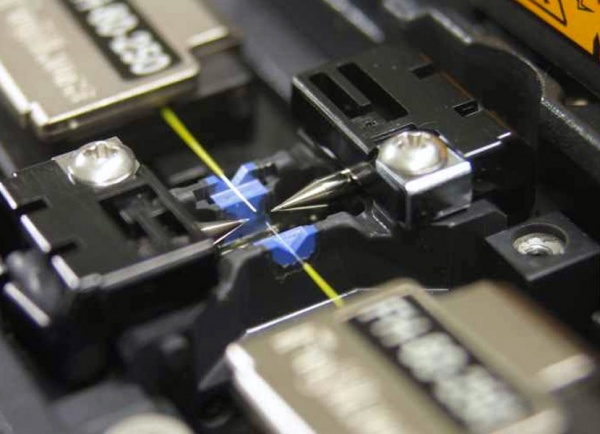

Схема етапів зварювання оптичних волокон з мінімізацією втрат і компенсацією зсуву.

Особливо слід відзначити зварювання стрічкових елементів (стрічкових волоконно-оптичних кабелів, що відрізняються великою кількістю оптичних волокон). Цю операцію можна проводити, тільки застосовуючи повністю автоматичний зварювальний апарат, за допомогою якого можна з'єднати до 12 оптичних волокон приблизно за 3 хвилини, причому середній рівень втрат складе близько 0,1-0,15 дБ. Однак для зварювання стрічкових елементів необхідний досвідчений, добре підготовлений персонал.

Під час зварювання оптичні волокна розміщуються з відповідним зміщенням від осі електродів, що забезпечує рівномірне нагрівання. До початку процесу зварювання і по його завершенні перевіряється зсув оптичних волокон, стан торцевих поверхонь, а також деформація.

При зварюванні стрічкових елементів необхідно, крім основних процесів, розглянутих раніше, провести ще три технологічні операції: усунути розбіжності торців з'єднуваних оптичних волокон, плавлення всіх волокон виконати одночасно з однаковою температурою, в процесі попередньої оцінки виміряти рівень внесених втрат рефлектометром. Якщо виявилося, що результати не відповідають вимогам, процес зварювання повторюють.

Як показує практика, попередня оцінка якості зварних з'єднань оптичних волокон, що базується на методі Рас, може містити похибку в діапазоні 5-1000%, тому остаточний висновок про якість зварного з'єднання варто робити після вимірів рефлектометром.

У міру вдосконалення якості зварювального устаткування і технології зварювання зростають можливості отримання зварних з'єднань оптичних волокон високої якості. Втрати на зварних з'єднаннях залежать від декількох факторів: досвіду персоналу, геометричних похибок зварювальних оптичних волокон, а також від матеріалів, з яких виготовлені волокна. Особливо часто проблеми виникають при зварюванні оптичних волокон різних виробників. Справа в тому, що оптичні волокна різних виробників виготовляються з використанням принципово різних технологічних процесів. В результаті матеріал оптичних волокон - кварцове скло - не є ідентичним в волокнах різного походження, незважаючи на те, що параметри оптичних волокон, зазначені в специфікаціях виробників, відрізняються незначно.

Факторами, що визначають властивості скла, є технологія виготовлення і якість матеріалів. Численні дослідження показали, що тисячні частки відсотка домішок в кварцовому склі надають більший вплив, ніж добавки в десятки відсотків тих же компонентів до багатокомпонентного скла.

Для зварювання найбільший вплив мають такі характеристики: щільність, коефіцієнт теплового розширення, показник заломлення, в'язкість і механічні характеристики. Ці параметри визначають оптичні втрати в місцях зрощування і повинні прийматися до уваги при використанні оптичних волокон, вироблених за різними технологіями, в межах одного елементарного кабельного ділянки ВОЛЗ. Особливу увагу слід приділяти ідентифікації оптичних волокон в кабелі по типу, виробнику і технології виготовлення.